Progettazione integrata e funzionamento efficiente per una chimica di costruzione rispettosa del clima

P&I, progettazione di sistemi fluidici e ingegneria elettrica - tutti integrati

Impianto di produzione di Sto a Stühlingen con vista sull'area di ricezione delle materie prime e sulla torre del silo.

© Sto

Il settore immobiliare è in piena espansione - alimentando non solo una fiorente industria del l'edilizia e dei mestieri, ma anche la crescita nel settore chimico della costruzione. Con le sue pitture e vernici, i sistemi di rivestimento e l'isolamento termico, l'azienda di lunga data Sto offre ciò di cui il settore ha urgente bisogno. Tuttavia, la crescente domanda spingeva la produzione della società nella sua sede nel Baden-Württemberg al limite delle sue capacità. Per il retrofit di uno dei suoi impianti di produzione, Sto ha deciso di utilizzare le soluzioni di ingegneria EPLAN - e ora ha bisogno solo della metà del tempo precedentemente necessario per la manutenzione e gli adeguamenti regolari alla sua ingegneria di processo.

Il villaggio di Stühlingen è punteggiato di giallo. Nei giardini, sui balconi o nei garage - ovunque si giri in questa piccola città tedesca nel Baden-Württemberg, non si può fare a meno di notare i secchi giallo brillante che vengono utilizzati per lavori domestici e giardinaggio. La ragione per cui si vedono così tanti di loro qui è spiegata dalle tre lettere affrescate in caratteri neri ad alto contrasto sui contenitori da 15 litri: Sto, una società la cui sede centrale si trova proprio qui a Stühlingen, dall'altra parte del fiume dalla Svizzera. Fondata dalla famiglia Stotmeister, da cui deriva il nome "Sto", la casa produttrice è oggi conosciuta in tutto il mondo per le sue pitture, intonaci, vernici, rivestimenti e sistemi compositi di isolamento termico. Sto investe molto nella ricerca e nello sviluppo per ridurre l'impatto climatico dei suoi prodotti. Gli obiettivi includono materie prime sostenibili e facile riciclabilità per i suoi sistemi di isolamento, nonché una produzione sicura che sia il più possibile efficiente dal punto di vista energetico e delle risorse.

Ricerca di maggiore flessibilità e migliori prestazioni

Gli sforzi più recenti di Sto per migliorare l'efficienza e le prestazioni della sua produzione si sono concentrati sulla "Produzione 3", un impianto ad alte prestazioni che contribuisce la maggior quantità di tonnellaggio alla capacità totale presso la sua sede di Stühlingen. Costruito nel 1980, l'impianto è stato sottoposto a un ammodernamento solo dieci anni più tardi che ha introdotto l'automazione dei processi nelle linee di produzione, un passo in avanti per gli anni '90. "Questo ha funzionato in modo eccellente per molto tempo", afferma il dipendente di Sto Joachim Hauschel, responsabile della pianificazione e dell'automazione degli impianti a Stühlingen e punto di riferimento dell'azienda per tutto ciò che riguarda EPLAN.

Tuttavia, nel corso degli anni i problemi hanno cominciato ad aumentare: è diventato sempre più difficile ottenere pezzi di ricambio per i componenti di strumentazione e controllo (I&C), e la crescente gamma di prodotti ha dimostrato di essere anche una sfida di produzione. "Questo perché i nostri impianti sono in continua evoluzione", afferma Hauschel. "Ogni volta che un nuovo prodotto viene sviluppato in laboratorio e portato sul mercato, dobbiamo fare spazio nel parco serbatoi per nuove materie prime, o aumentare le capacità, o posare nuove tubazioni, per esempio." Il costante aumento del campo di applicazione dell'ingegneria di processo ha spinto anche i sistemi di controllo dei processi obsoleti al loro limite, ha spiegato: "Semplicemente non avevamo più interfacce disponibili, tutto era già in uso."

Nel 2019, un'espansione completa per aggiornare le capacità di produzione e i sistemi di automazione è finalmente diventata inevitabile. Nell'ambito di questo progetto, Hauschel e i suoi colleghi del team di pianificazione e automazione volevano rimuovere un altro ostacolo: "Avevamo già utilizzato EPLAN per rappresentare i progetti elettrici esistenti dell'impianto. Eppure l'intero diagramma di flusso delle tubazioni e degli strumenti esisteva solo su carta o in file Excel - e solo in modo molto inadeguato, perché non veniva mai aggiornato quando venivano apportate modifiche."

Il personale dell'impianto affrontava regolarmente le conseguenze di ciò quando si rendevano necessarie attività di manutenzione o adeguamenti dei processi. I sistemi di tubazioni in questione dovevano spesso essere mappati in loco. "Ho percorso alcuni tratti di tubatura cinque volte - ottenendo cinque risultati diversi", dice Hauschel, ricordando il lavoro noioso. "Si può sempre facilmente trascurare qualche giunzione."

Una piattaforma integrata come database centrale

Per mantenere un database affidabile, che faciliterebbe il lavoro del personale dell'azienda e fornirebbe una rappresentazione completa dello stato di produzione reale e target per il produttore di sistemi di controllo assunto per il retrofit, Hauschel ha aggiunto la piping e strumentazione digitale completa (P&I) schemi delle specifiche oltre agli schemi elettrici. "Stavamo cercando una piattaforma uniforme che potesse fornirci tutto da un'unica fonte", afferma Hauschel. La loro ricerca li ha portati rapidamente alla piattaforma EPLAN, che offre una base tecnica aggiornata per l'ingegneria moderna che consente la digitalizzazione per tutti i campi industriali. EPLAN Electric P8 è la migliore soluzione per la creazione di schemi elettrici e schemi, generando automaticamente analisi dettagliate come parte integrante della documentazione del progetto. EPLAN Preplanning consente la raccolta digitale dei dati ingegneristici in tutte le fasi di pianificazione e progettazione - dall'ingegneria elettrica ai sistemi di alimentazione dei fluidi, dal P&I alla tecnologia I&C elettrica - e li prepara in modo tale da poter essere utilizzati anche per la messa in servizio, operazioni e persino manutenzione.

"Conoscevamo il concetto di prepianificazione, ma non le funzioni e le prestazioni del sistema", afferma Hauschel. Il gruppo responsabile presso la Sto ha acquisito una maggiore familiarità con il tool durante un tour di un impianto rappresentativo. Tuttavia, la vera punta della bilancia è stata un fornitore di servizi che Hauschel conosceva dai progetti e dalle officine precedenti, Kaltschmid Industrial Engineering, che si affida completamente a EPLAN per l'ingegneria elettrica e tutti gli altri processi ingegneristici. "Nelle conversazioni con il CEO Ronny Kaltschmid sui nostri piani per il retrofit, ho subito riconosciuto la sua vasta esperienza con tutti gli strumenti EPLAN," dice Hauschel. Kaltschmid si è così dimostrata il collegamento perfetto nella preparazione congiunta dei piani di ingegneria di processo per l'adattamento degli impianti in fase di prepianificazione.

Joachim Hauschel (Sto), Klaus Lechtenbörger (EPLAN) e Ronny Kaltschmid (Kaltschmid Industrial Engineering - da sinistra a destra) sono lieti che gli affascinanti contenitori gialli di Sto possano essere riempiti in modo ancora più efficiente grazie alle soluzioni ingegneristiche di EPLAN.

© Sto

Ronny Kaltschmid (Kaltschmid Industrial Engineering)

© Sto

Progettazione e documentazione pneumatica integrata

"La prepianificazione ci ha permesso di iniziare a raccogliere dati ingegneristici durante la fase di progettazione preliminare - un vantaggio che si è rivelato ideale per il progetto con Sto," dice Kaltschmid, descrivendo i vantaggi del sistema. La funzionalità integrata ha anche aiutato a mantenere il programma stretto richiesto per la conversione e retrofit. "Sapevamo che i progetti dovevano essere completati entro la fine del 2018, in modo che il produttore di sistemi di controllo potesse iniziare a lavorare", afferma Hauschel.

Nonostante la pressione del tempo, Kaltschmid ha raccomandato di includere anche la tecnologia dei fluidi come terza disciplina della pianificazione e progettazione digitale integrata coinvolta nel retrofit. Questo era logico perché tutte le valvole a farfalla degli impianti di produzione della Sto sono controllate con attuatori pneumatici. "I progetti di ingegneria elettrica che includono anche la tecnologia dei fluidi nella documentazione semplificano enormemente i processi di ingegneria e i processi per la produzione quotidiana", afferma Kaltschmid. Hauschel ha condiviso questo punto di vista e quindi non solo l'ingegneria elettrica e P&I, ma anche la tecnologia dei fluidi, con l'aiuto di EPLAN Fluid, sono state rappresentate come parte del progetto complessivo di retrofit.

La documentazione aggiornata garantisce un'elevata disponibilità del sistema

Dopo nove mesi di pianificazione e tre mesi di lavori di costruzione, i sistemi retrofit sono entrati in funzione nel gennaio 2020. "Già durante la fase di progettazione, abbiamo implementato misure per garantire un rapido passaggio ai nuovi sistemi di controllo della produzione," spiega Hauschel, descrivendo il calendario serrato. "Abbiamo avuto solo due settimane per questo." A causa della produzione just-in-time, il team di ingegneria dell'impianto deve essere in grado di garantire una disponibilità del sistema del 98,5 per cento in ogni momento. Gli specialisti di STO garantiscono quindi un servizio di guardia 24 ore su 24. Se c'è un problema in qualche parte dello stabilimento, un dipendente deve essere lì entro 30 minuti per assicurarsi che la produzione possa riprendere il più rapidamente possibile.

"Questo è esattamente il motivo per cui avere una documentazione sempre aggiornata era una delle nostre specifiche critiche", afferma Hauschel. In pratica, questa specificazione significa che in casi estremi, ad esempio alle tre del mattino, la documentazione deve mostrare chiaramente dove è installato quale componente e come esso è collegato al resto. "EPLAN non ha problemi a soddisfare questo requisito," dice Hauschel, visibilmente soddisfatto. Gli strumenti aiutano quindi a visualizzare i progetti e a renderli più facili da comprendere. "Uno dei più grandi vantaggi per noi con questo triumvirato di EPLAN Preplanning, Electric P8 e Fluid è che possiamo realizzare tutti i progetti ed effettuare le modifiche da soli," dice Hauschel.

Consentire ai dipendenti di lavorare in modo indipendente è un altro fattore importante per coloro che sono responsabili della pianificazione quotidiana e delle operazioni di automazione. Questo vale anche per gli armadi di Rittal, che sono componenti standard per Sto. "Per questi componenti così cruciali, la nostra filosofia è che tutti gli apprendisti debbano aver costruito un quadro di comando almeno una volta", spiega Hauschel. "Perché è l'unico modo per avere un'idea di cosa significhi tagliare, forare, infilzare e collegare i cavi. A mio parere, questo è indispensabile." Hauschel ha ora anche rigorosamente trasferito questo concetto dal l'hardware al software: ogni dipendente dovrebbe anche essere consapevole di quanto siano rilevanti dati affidabili e centralizzati.

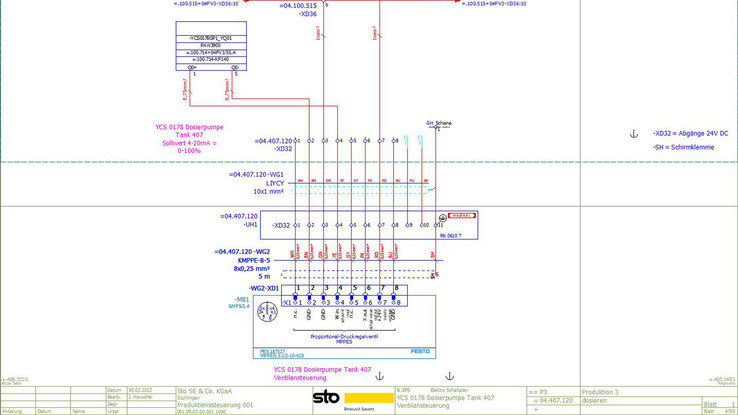

Integrare i progetti di ingegneria dei fluidi nella documentazione utilizzando EPLAN Fluid non solo ha accelerato l'ingegneria, ma ha anche semplificato la produzione, la manutenzione e le riparazioni.

© Sto

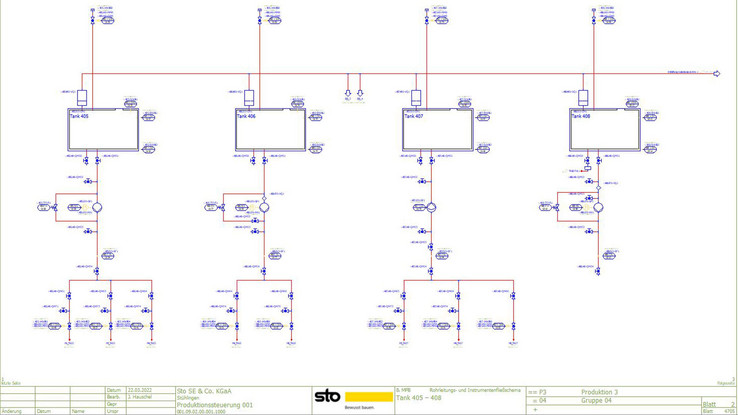

Serbatoi e strumentazione collegata nei diagrammi di flusso in EPLAN Preplanning: ogni volta che le formule vengono modificate, Sto deve eseguire regolarmente lavori di conversione per adattare l'impianto di conseguenza.

© Sto

Uno sguardo all'interno di uno degli armadi di comando dell'impianto, ora completamente rappresentato in EPLAN. Il vantaggio del triumvirato di EPLAN Preplanning, Electric P8 e Fluid è che ora gli ingegneri di Sto possono anche eseguire tutta la pianificazione e apportare le modifiche da soli.

© Sto

50% di risparmio di tempo per il lavoro quotidiano

Per la gestione dei dati, gli strumenti EPLAN sono stati i protagonisti sin dall'inizio del progetto. "Tutti i dati elaborati ovunque - sia che si tratti di testi, etichette delle apparecchiature operative o altre note - vengono esportati da EPLAN in altri sistemi in modo che tutto sia sempre sincronizzato", afferma Hauschel. Poiché le modifiche alla tecnologia di processo o i controlli nella produzione fanno parte dell'attività quotidiana, lavora quotidianamente con gli strumenti: "Outlook, Teams, EPLAN - questi sono i programmi che apro ogni mattina quando mi siedo alla scrivania, perché ne ho bisogno per tutta la giornata lavorativa."

Alla domanda sul risultato della decisione di utilizzare EPLAN Preplanning, Electric P8 e Fluid come pacchetto, Hauschel risponde rapidamente: "Il risparmio di tempo è almeno del 50 per cento. Dopo tutto, in passato abbiamo spesso dovuto camminare attraverso l'impianto per trovare i problemi. Oggi ci limitiamo a guardare il diagramma di flusso e abbiamo sempre immediatamente una visione completa della situazione." Il fatto che i diagrammi pneumatici siano integrati nello schema generale rende il lavoro quotidiano ancora più facile , aggiunge. "La funzione di salto tra le varie discipline è davvero bella," dice Hauschel.

Efficienza nelle operazioni e oltre

"Il sistema ha anche creato una base per la comunicazione", aggiunge Kaltschmid, riferendosi ai vantaggi che vanno oltre la produzione e i dipendenti di Sto - fornitori, imprese di manutenzione e altri prestatori di servizi beneficiano anche della gestione centralizzata e integrata dei dati. Hauschel lo conferma: "Il database affidabile ci ha resi più efficienti, sia internamente che esternamente. Se è necessario eseguire la manutenzione di una parte dell'impianto, un PDF generato in EPLAN offre al fornitore di servizi una panoramica molto più completa rispetto a un elenco dei componenti installati."

I sistemi degli impianti di Sto includono più di 500 schemi in EPLAN Electric P8. I diagrammi P&I per tre degli impianti di produzione sono già stati illustrati in EPLAN Preplanning, mentre 50 diagrammi pneumatici sono stati inseriti in EPLAN Fluid nelle loro condizioni attuali. "Il sistema è in continua crescita," dice Hauschel - dopo tutto, i cambiamenti e le estensioni fanno parte del suo lavoro quotidiano. "E ora è impossibile immaginare questo lavoro quotidiano senza EPLAN."

Overview – retrofit in Sto con EPLAN

- Ammodernamento di un impianto di produzione con portate fino a 1.000 tonnellate al giorno

- Rappresentazione dei diagrammi P&I per tre impianti di produzione in EPLAN Preplanning

- Più di 500 schemi elettrici in EPLAN Electric P8

- Disponibilità assicurata dell'impianto al 98,5

- Più del 50% di risparmio di tempo per la pianificazione e l'automazione

Autore: Marius Schaub, giornalista specialista freelance, Monaco